|

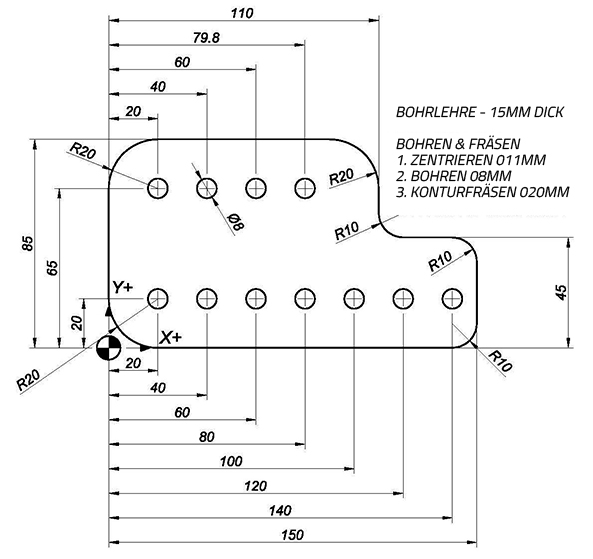

Betrachten wir zunächst ein Beispielprogramm für diese einfache Bohr-Platte wie folgt:

|

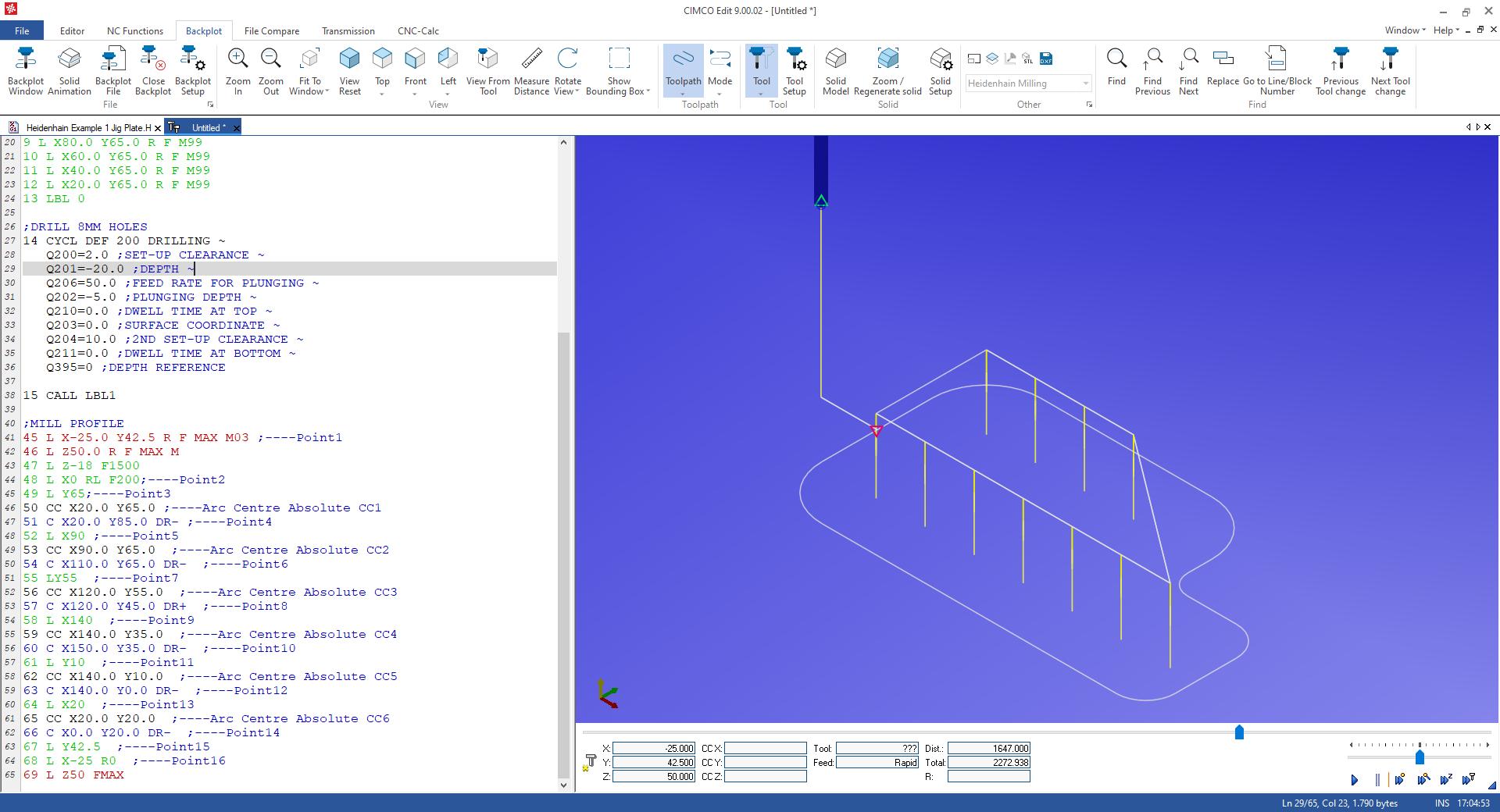

Das folgende Programm wurde im CIMCO Edit mit den NC Dialogen - Makros und allgemeinen Windows-Bearbeitungsfunktionen erstellt. Es wurde verfeinert, indem es mit dem Werkzeugpfad und später „Solid Animation Graphics“ unter der Registerkarte Backplot im Editor getestet wurde.

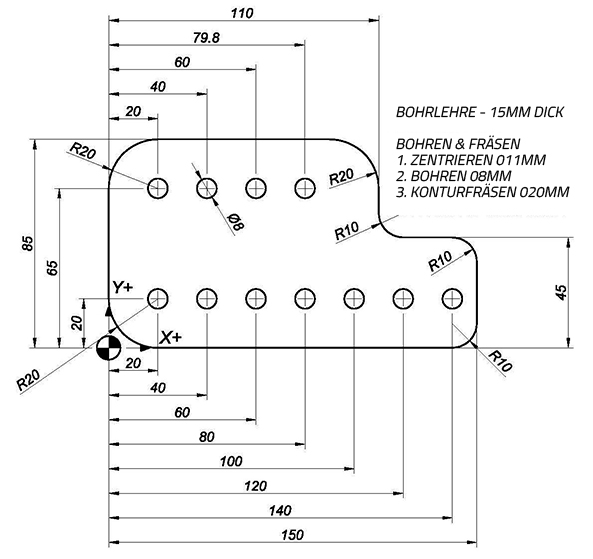

Unser Ziel ist es, ein getestetes Programm in „Solid Animation“ wie folgt zu erreichen:

|

Siehe unten: ein Heidenhain Zyklus-Programm, um die Löcher zu bohren und die Profilkontur der Bohr-Platte zu bearbeiten. Der Text an der Seite der Blöcke (Zeilen) erklärt den Code. Alle Zeilen, die keine Erklärung haben, wurden in einem ähnlichen früheren Block beschrieben. Es ist zwingend erforderlich, dass die Zeilennummern sequenziell sind und die BEGIN PGM und END PGM die gleiche Programmnummer oder denselben Namen und die gleichen Einheiten MM oder INCH haben.

OK, schauen wir uns die Heidenhain Dialoge einmal an:

| 0 | BEGIN PGM 1234 MM | Programmstart, 1234 ist die Programmnummer, könnte aber auch ein Text sein |

| 1 | ;MACHINE DRILL JIG PLATE | Der Semikolon ; am Anfang der Zeile zeigt einen Kommentar an |

| 2 | ;PROGRAMMER-JOE SMITH | ditto |

| 3 | ;10/05/2021 15:08:09 | ditto |

| 4 | ;--------------- | ditto |

| 5 | ;CENTRE DRILL 11 HOLES | Kommentar Operation |

| 6 | L Z0 R F MAX M91 | Z-Achse bis zur obersten sicheren Position, M91 ruft Maschinenkoordinaten Programmierung auf. |

| 7 | ;CENTRE DRILL | Tool-Kommentar, der von CIMCO beim Erstellen einer Werkzeugliste verwendet wird |

| 8 | TOOL CALL 2 Z S800 | Tool Call, um das Werkzeug mit seinen Offsets zu aktivieren und die Spindeldrehzahl einzustellen. |

| 9 | L X0.0 Y0.0 R F MAX M03 | Linearposition bei Max Rapid, Spindelrichtung mit M03 |

| 10 | L Z50.0 R F MAX M | Position Z-Achse |

| 11 | CYCL DEF 200 DRILLING ~ | Bohrzyklus 200 |

| Q200=2.0 ;SET-UP CLEARANCE ~ | Bohrzyklus 200 | |

| Q201=-2.0 ;DEPTH ~ | ||

| Q206=35.0 ;FEED RATE FOR PLUNGING ~ | Bohrzyklus 200 | |

| Q202=-2.0 ;PLUNGING DEPTH ~ | Bohrzyklus 200 | |

| Q210=0.0 ;DWELL TIME AT TOP ~ | Bohrzyklus 200 | |

| Q203=0.5 ;SURFACE COORDINATE ~ | Bohrzyklus 200 | |

| Q204=10.0 ;2ND SET-UP CLEARANCE ~ | Bohrzyklus 200 | |

| Q211=0.5 ;DWELL TIME AT BOTTOM ~ | Bohrzyklus 200 | |

| Q395=0 ;DEPTH REFERENCE | Bohrzyklus 200 | |

| 12 | LBL 1 | Set Label 1 |

| 13 | L X20.0 Y20.0 R F75 M99 | bewegen, M99 führt den Bohrzyklus aus. |

| 14 | L X40.0 Y20.0 R F M99 | Loch 2, etc. |

| 15 | L X60.0 Y20.0 R F M99 | |

| 16 | L X80.0 Y20.0 R F M99 | |

| 17 | L X100.0 Y20.0 R F M99 | |

| 18 | L X120.0 Y20.0 R F M99 | |

| 19 | L X140.0 Y20.0 R F M99 | |

| 20 | L X80.0 Y65.0 R F M99 | |

| 21 | L X60.0 Y65.0 R F M99 | |

| 22 | L X40.0 Y65.0 R F M99 | |

| 23 | L X20.0 Y65.0 R F M99 | Loch 11, etc. |

| 24 | LBL 0 | Set Label Ende |

| 25 | L Z50 FMAX M05 | Z-Achse vom Teil nach oben bewegen. |

| 26 | L Z0 R F MAX M91 | Z-Achse bis zur oberen sicheren Position, M91 ruft Maschinenkoordinaten Programmierung auf. |

| 27 | M01 | Option Stop, wenn der Schalter auf der CNC-Steuerung eingestellt ist. |

| 28 | ;---------------- | Kommentar |

| 29 | ;DRILL 11 HOLES 8MM DIA | Kommentar für Bohrungen |

| 30 | L Z0 R F MAX M91 | |

| 31 | ;8MM CARBIDE DRILL | |

| 32 | TOOL CALL 12 Z S4000 | |

| 33 | L X0.0 Y0.0 R F MAX M03 | |

| 34 | L Z50.0 R F MAX M | |

| 35 | CYCL DEF 200 DRILLING ~ | |

| Q200=2.0 ;SET-UP CLEARANCE ~ | ||

| Q201=-20.0 ;DEPTH ~ | ||

| Q206=200.0 ;FEED RATE FOR PLUNGING ~ | ||

| Q202=-5.0 ;PLUNGING DEPTH ~ | Bohrzyklus 200 | |

| Q210=0.0 ;DWELL TIME AT TOP ~ | ||

| Q203=0.5 ;SURFACE COORDINATE ~ | ||

| Q204=10.0 ;2ND SET-UP CLEARANCE ~ | ||

| Q211=0.0 ;DWELL TIME AT BOTTOM ~ | ||

| Q395=0 ;DEPTH REFERENCE | ||

| 36 | CALL LBL1 | Rufen Sie Label 1 auf, um die Koordinaten aus der Abteilung für Bohren im Zentrum abzurufen. |

| 37 | L Z50 FMAX M05 | |

| 38 | L Z0 R F MAX M91 | |

| 39 | M01 | |

| 40 | ;--------------- | - |

| 41 | ;MILL PROFILE | |

| 42 | L Z0 R F MAX M91 | |

| 43 | ;20MM CARBIDE END MILL | |

| 44 | TOOL CALL 5 Z S1800 | |

| 45 | L X-25.0 Y42.5 R F MAX M03 | |

| 46 | L Z50.0 R F MAX M | |

| 47 | L Z-18 F1500 | |

| 48 | L X0 RL F200 | Start „RL“ aktiviert die Radiuskompensation. |

| 49 | L Y65 | |

| 50 | CC X20.0 Y65.0 | Absolutes Bogenzentrum. |

| 51 | C X20.0 Y85.0 DR- R | Endpunktposition für X, Y. DR- zeigt CW-Richtung an. |

| 52 | L X90 | |

| 53 | CC X90.0 Y65.0 | |

| 54 | C X110.0 Y65.0 DR- R | |

| 55 | LY55 | |

| 56 | CC X120.0 Y55.0 | |

| 57 | C X120.0 Y45.0 DR+ R | |

| 58 | L X140 | |

| 59 | CC X140.0 Y35.0 | |

| 60 | C X150.0 Y35.0 DR- R | |

| 61 | L Y10 | |

| 62 | CC X140.0 Y10.0 | |

| 63 | C X140.0 Y0.0 DR- R | |

| 64 | L X20 | |

| 65 | CC X20.0 Y20.0 | |

| 66 | C X0.0 Y20.0 DR- R | |

| 67 | L Y42.5 | |

| 68 | L X-25 R0 | „R0“ Deaktiviert Radiuskompensation. |

| 69 | L Z50 FMAX | |

| 70 | L Z0 R F MAX M91 | Z-Achse bis zur oberen sicheren Position, M91 ruft Maschinenkoordinaten Programmierung auf. |

| 71 | M09 | Stop - Kühlmittel |

| 72 | M05 | Stop - Spindel |

| 73 | L Z0 R F MAX M91 | |

| 74 | M30 | Programmende M-Code |

| 75 | END PGM 1234 MM | Programm Ende, 1234 ist die Programmnummer, aber es könnte sein, dass Text mit dem Start identisch sein muss. |

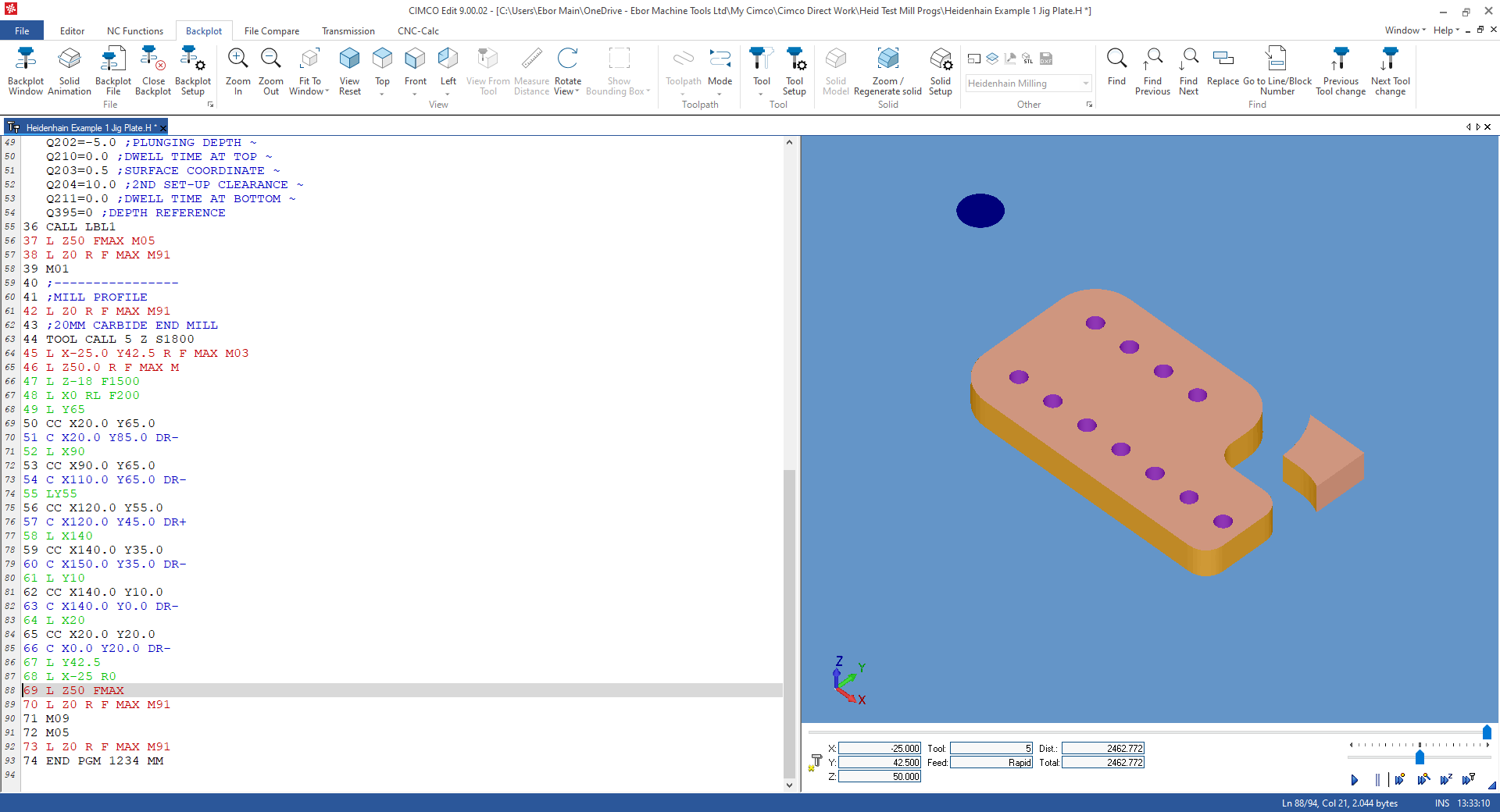

Okay: Wir machen einen Blick auf die NC-Codes, so werden wir jetzt prüfen, wie dies im CIMCO Editor erstellt wurde. Drück „Neu“ und stelle die richtige Maschine ein. „Heidenhain“.

|

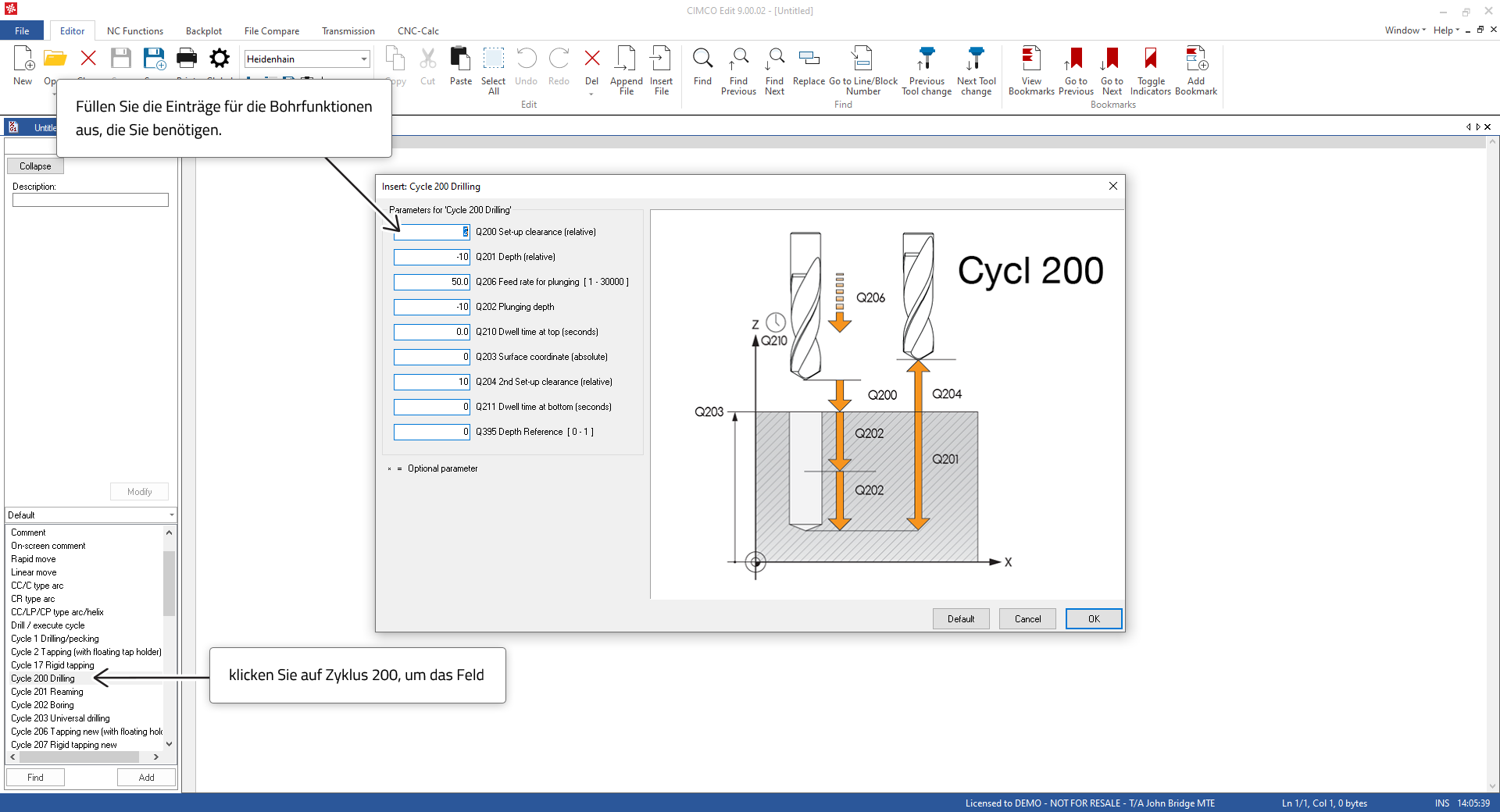

Beginnen wir mit dem Bohren der Löcher, mit einem Bohrzyklus. Wir verwenden den Zyklus 200, da er mehr Funktionen hat.

|

|

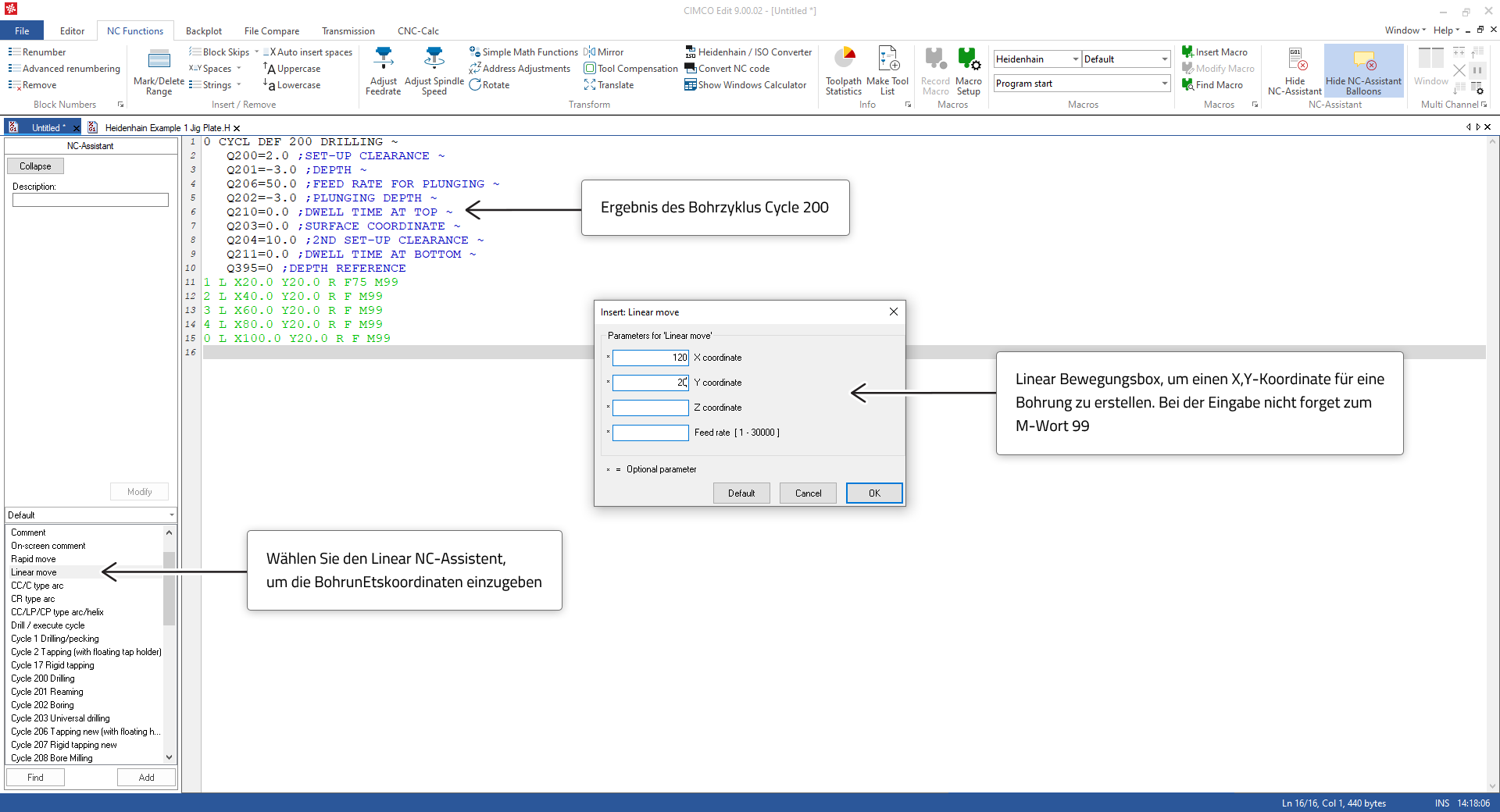

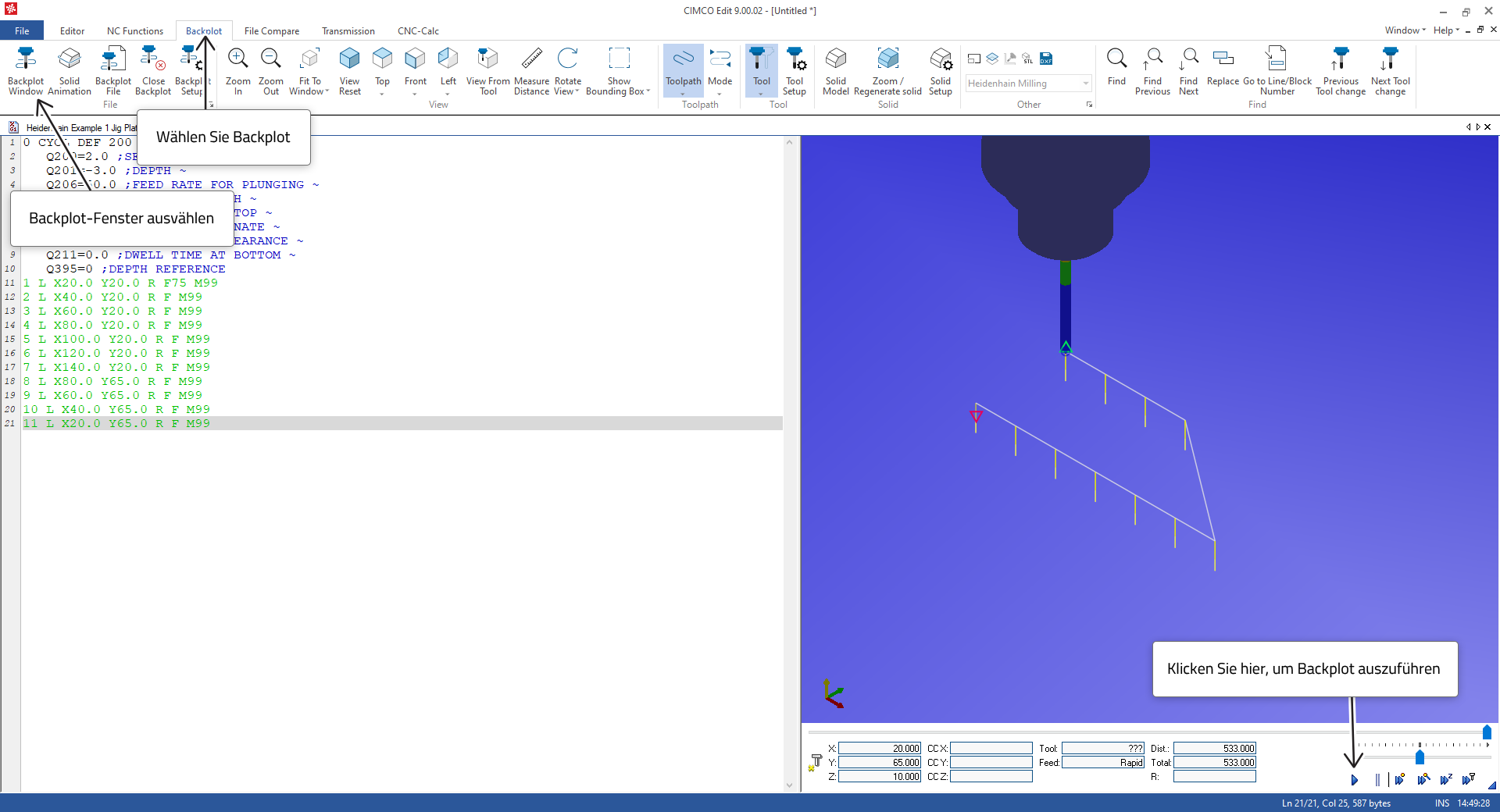

Wenn Sie die Bohrungs-Koordinaten eingegeben haben, können Sie den Werkzeugweg im Backplot überprüfen.

|

Wenn es nicht so aussieht, versuch das Programm abzuändern, bis das Ergebnis stimmt.

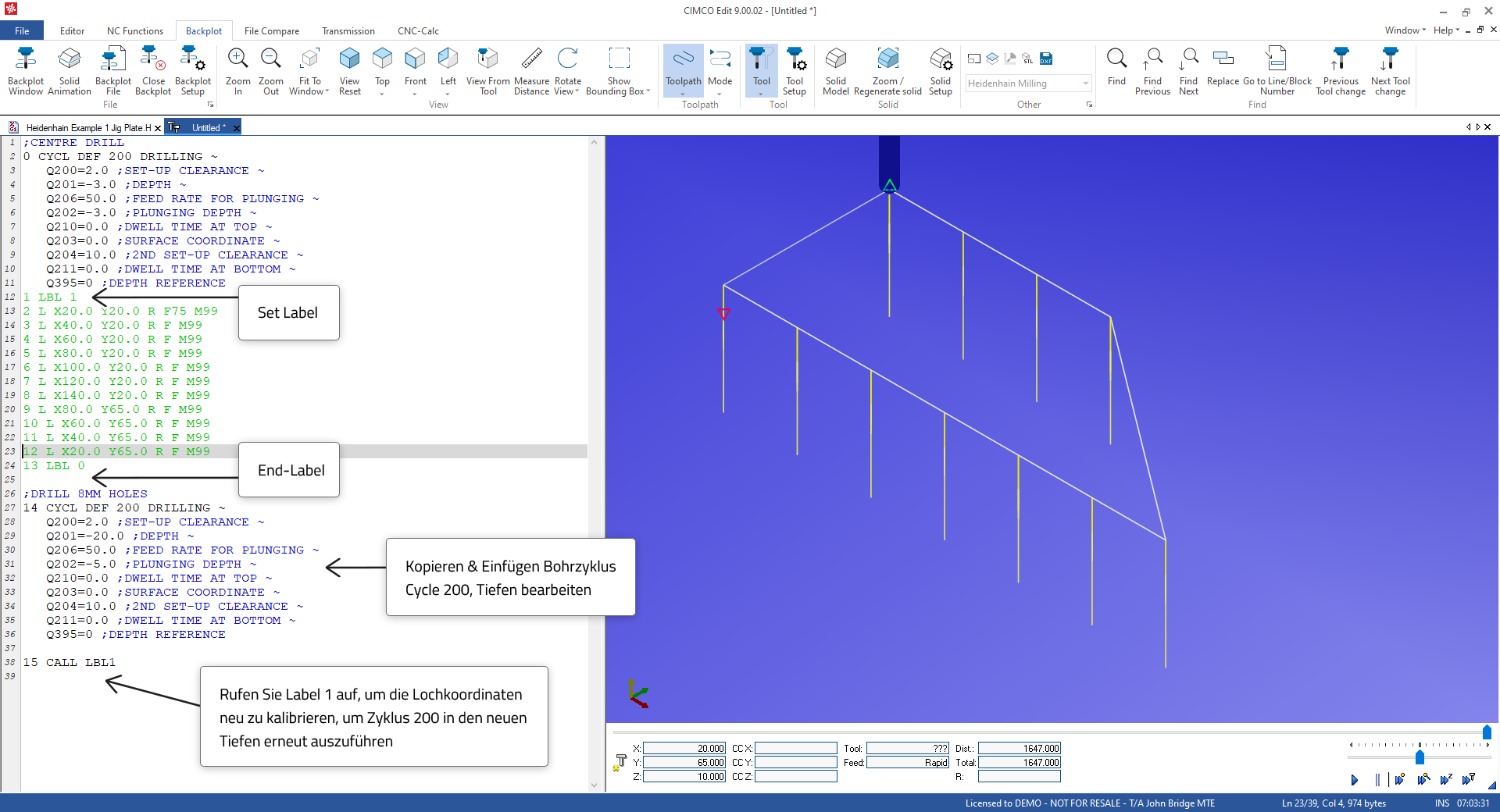

Sollte das Ergebnis passen, können wir das 8mm Bohren mit Windows Edit-Funktionen hinzufügen. Wir können die Bohrungskoordination erneut für die Bohrungen verwenden, damit wir mit einem Label die Bohr-Koordinaten übernehmen.

|

Sie werden die tieferen Bohrungen in der Grafik sehen, wenn Ihre Einträge korrekt sind.

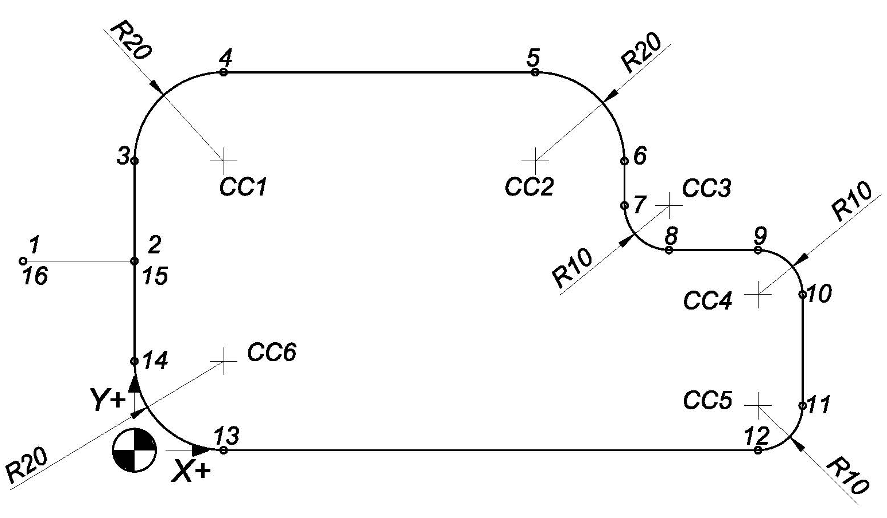

Nun erstellen wir das Profil ausgehend von einer Position außerhalb der Kontur, bei X-25.0, Y42.2 (1) und bewegen uns auf die Kontur und bewegen uns im Uhrzeigersinn. Die Kontur wird durch lineare und zirkular Bewegungen mit der Dialog-Box erzeugt und die Punkte, die im Diagramm gezeigt, zeigen die Reihenfolge der Bewegungen an.

|

Wenn Sie die Kontur richtig haben, wird es wie folgt aussehen.

|

Sehen Sie sich die folgenden Blöcke an, die den Punkten auf der Zeichnung oben entsprechen.

| 39 | Fräskontur | |

| 40 | FräsProfil | Kommentar zur Bedienung mit dem Werkzeug in diesem Abschnitt (optional, aber ratsam) |

| 41 | L Z0 R F MAX M91 | Z-Achse bis zur oberen sicheren Position, M91 ruft Maschinenkoordinaten Programmierung . |

| 42 | 20MM SCHAFTFRAESER | Werkzeugbeschreibung, die von CIMCO verwendet wird, um eine Werkzeugliste zu erstellen (optional, aber ratsam) |

| 43 | TOOL CALL 5 Z S1800 | Werkzeugwechsel und der Offset wird für Länge und Durchmesser aktiviert. Spindeldrehzahl, Drehrichtung (Uhrzeigersinn) |

| 44 | TOOL CALL 12 Z S4000 M03 | Werkzeugwechsel, Drehzahl, Drehrichtung |

| 45 | L X-25.0 Y42.5 R F MAX | Punkt 1, Startpunkt, Anfahren im Eilgang |

| 46 | L Z50.0 R F MAX M | Beachten Sie, dass das L am Anfang der Linie eine lineare Bewegung ist. |

| 47 | L Z-18.0 F1500 | |

| 48 | L X0 RL F200 | Nummer 2 |

| 49 | L Y65.0 | Nummer 3 |

| 50 | CC X20.0 Y65. 0 | Bogenzentrum CC1 – Note CC am Anfang der Linie zeigt Circle Zentrum |

| 51 | C X20.0 Y85.0 DR- | Punkt 4 – Note C am Anfang der Linie zeigt Kreisbewegung, DR-Richtung CW |

| 52 | L X90.0 | Punkt 5 |

| 53 | CC X90.0 Y65. 0 | Bogenzentrum CC2 |

| 54 | C X110.0 Y65.0 DR- | Punkt 6 |

| 55 | LY55. 0 | Punkt 7 |

| 56 | CC X120.0 Y55.0 | Bogenzentrum CC3 |

| 57 | C X120.0 Y45.0 DR+ | Punkt 8, Anmerkung DR+ Änderung der Bogenrichtung CCW |

| 58 | L X140.0 | Punkt 9 |

| 59 | CC X140.0 Y35. 0 | Bogenzentrum CC4 |

| 60 | C X150.0 Y35.0 DR- | Punkt 10 |

| 61 | L Y10.0 | Punkt 11 |

| 62 | CC X140.0 Y10. 0 | Bogenzentrum CC5 |

| 63 | C X140.0 Y0.0 DR- | Punkt 12 |

| 64 | L X20.0 | Punkt 13 |

| 65 | CC X20.0 Y20. 0 | Bogenzentrum CC6 |

| 66 | C X0.0 Y20.0 DR- | Punkt 14 |

| 67 | L Y42.5 | Nummer 15 |

| 68 | L X-25.0 R0 | Punkt 16 |

| 69 | L Z50 FMAX | |

| END-ABSCHNITT | ||

| 70 | L Z50 FMAX M05 | Z-Achse vom Teil nach oben bewegen. Stoppen der Frässpindel |

| 71 | L Z0 R F MAX M91 | Z-Achse bis zur oberen sicheren Position,M91 ruft Maschinenkoordinaten Programmierung. |

| 72 | M01 | Option Stopp, wenn Schalter auf der CNC-Steuerung eingestellt ist, wird verwendet wenn die Überprüfung erforderlich ist. |

Wenn wir es mit Bögen bei 90 Grad zu tun haben, sind die Endpunkt- und Bogenzentren eine Frage des Lesens der Zeichnung oder einer einfachen Summe, so dass das Programm leicht geschrieben werden kann. Wenn wir es mit Bögen zwischen den Linien zu tun haben, die nicht bei 90 Grad sind, dann müssen wir zu CNC-Calc oder zum CAD/CAM gehen, um den Werkzeugweg zu erhalten oder Trigonometrie Berechnungen zu machen, da die Endpunkte und Bogenzentren nicht so einfach berechnet werden.

Jetzt haben wir Werkzeugpfade erstellt, um die Bearbeitung abzuschließen und ihre Funktionsfähigkeit im BackPlot zu Überprüfen. Es ist wichtig, dass jeder Block so programmiert werden sollte, dass es ein kleines Programm in seiner Gesamtheit darstellt, so dass bei Bedarf unabhängig es unabhängig ausgeführt werden kann.

| HEADER | ||

| 39 | Fräskontur | |

| 40 | FräsProfil | Kommentar zur Bedienung mit dem Werkzeug in diesem Abschnitt (optional, aber ratsam) |

| 41 | L Z0 R F MAX M91 | Z-Achse bis zur oberen sicheren Position, M91 ruft Maschinenkoordinaten Programmierung . |

| 42 | 20MM SCHAFTFRAESER | Werkzeugbeschreibung, die von CIMCO verwendet wird, um eine Werkzeugliste zu erstellen (optional, aber ratsam) |

| 43 | TOOL CALL 5 Z S1800 | Werkzeugwechsel und der Offset wird für Länge und Durchmesser aktiviert. Spindeldrehzahl, Drehrichtung (Uhrzeigersinn) |

| 44 | TOOL CALL 12 Z S4000 M03 | Werkzeugwechsel, Drehzahl, Drehrichtung |

| END-ABSCHNITT | ||

| 70 | L Z50 FMAX M05 | Z-Achse vom Teil nach oben bewegen. Stoppen der Frässpindel |

| 71 | L Z0 R F MAX M91 | Z-Achse bis zur oberen sicheren Position,M91 ruft Maschinenkoordinaten Programmierung. |

| 72 | M01 | Option Stopp, wenn Schalter auf der CNC-Steuerung eingestellt ist, wird verwendet wenn die Überprüfung erforderlich ist. |

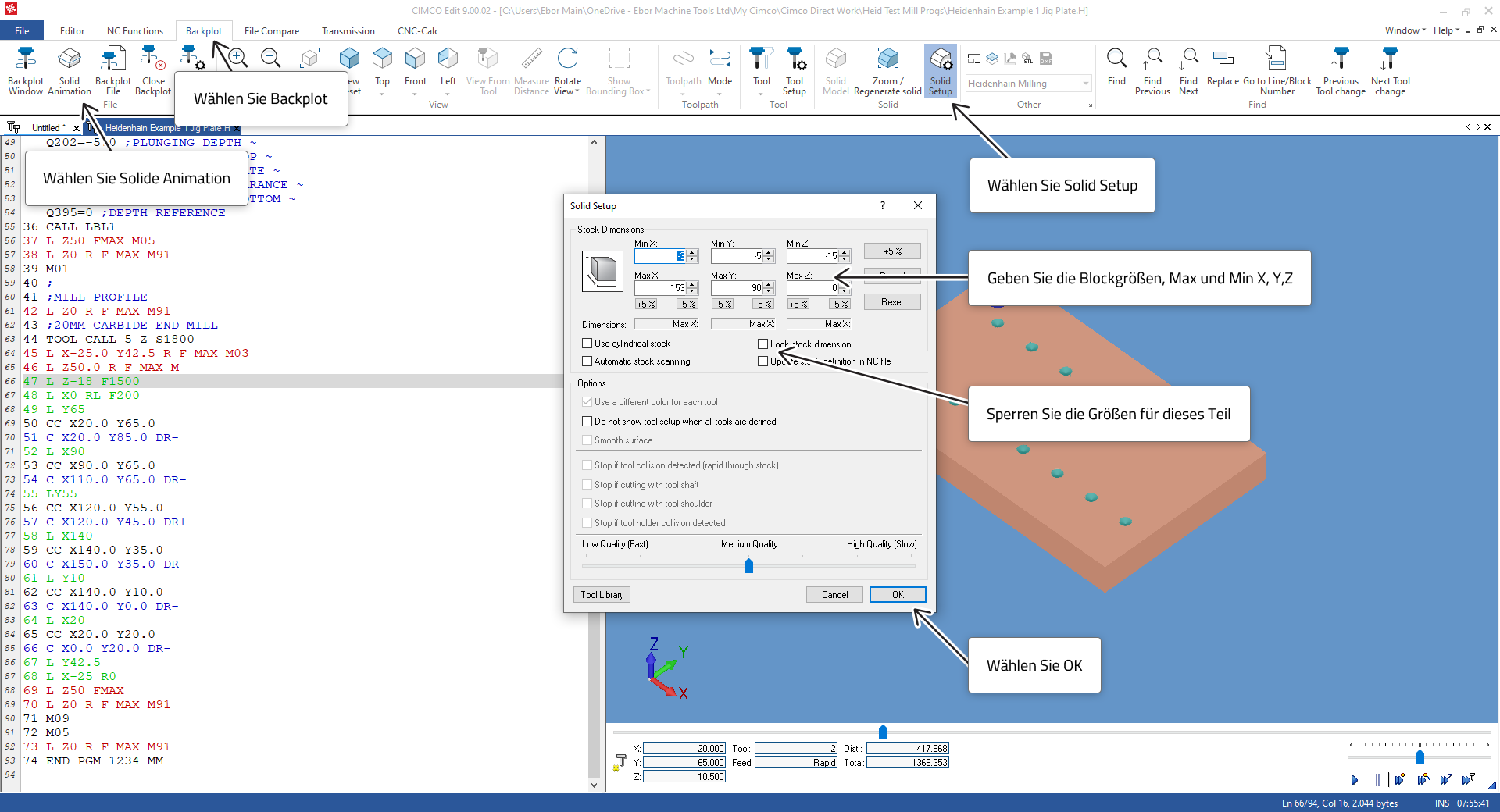

Wenn wir das Programm abgeschlossen haben, können wir mit der „Solid“ Simulation testen, um eine sehr gute Darstellung des fertigen Teils zu erhalten. Es gibt einige Einstellung zu machen, um ein echtes Ergebnis zu erzielen.

Wir müssen die „Solid-Größe“ an die Anfangsgröße des Rohteils anpassen. Standardmäßig scannt das Solid-Setup das NC-Programm, man kann aber die Maxmal- und Minimal-Größe von Hand eingeben, so das wir hier eine originale Darstellung in der Simulation erhalten.

|

Für diesen Teil empfehlen wir das folgende Solid Setup.

X Min = -3

X Max = 153

Y Min = -3

X Max = 88

Z Min = -15

Z Max = 0

Wir empfehlen, die Sperrstockdimensionen anzukreuzen, während Sie diesen Teil testen, um das automatische Scannen zu beenden, wenn Sie die Solid Animation-Test mehr als einmal verwenden möchten.

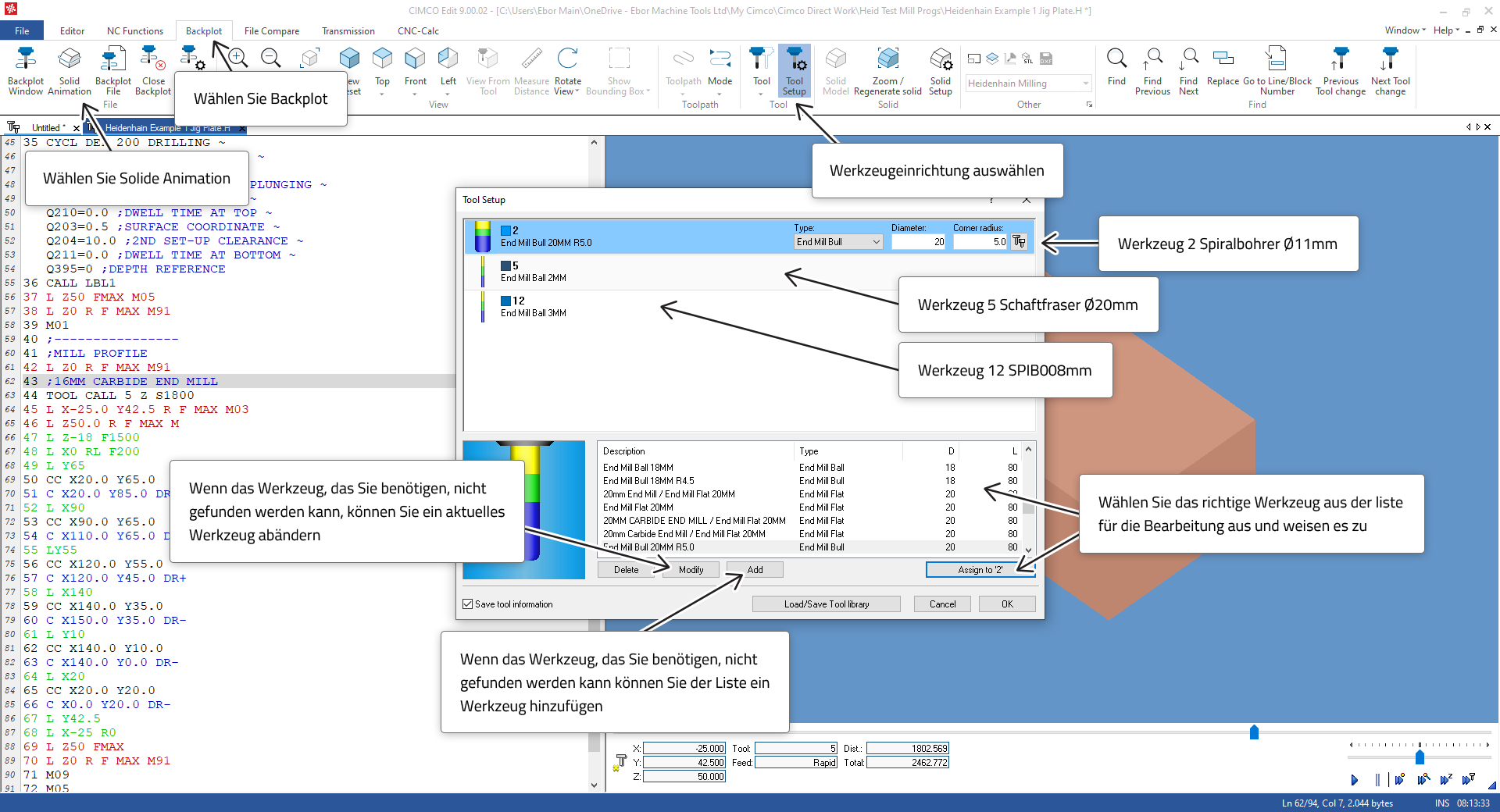

Wir müssen zum Werkzeugaufbau gehen und die Werkzeugliste entsprechend den Werkzeugen anpassen, die zum Bearbeiten des Teils verwendet werden.

|

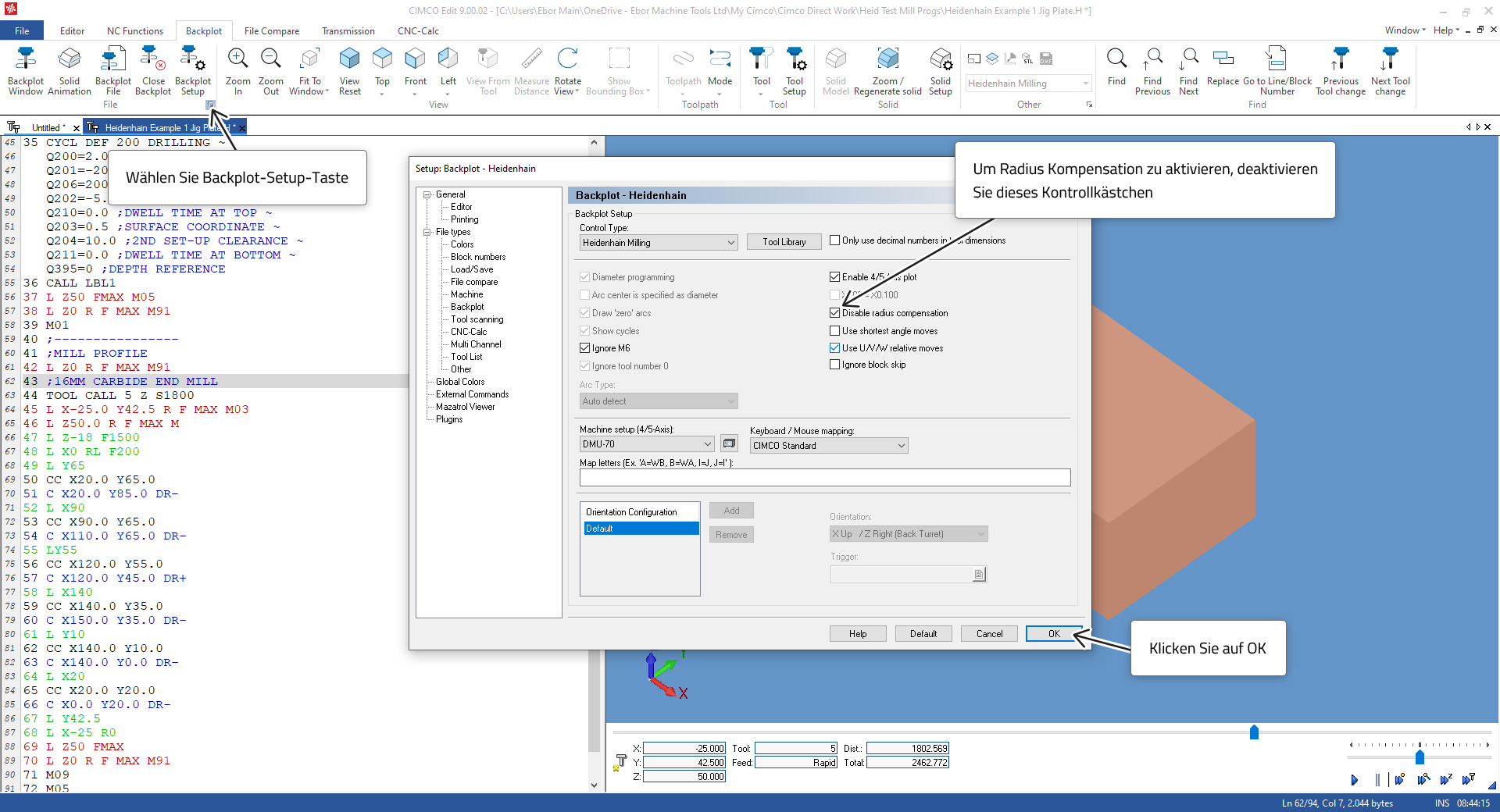

Wenn wir Radius Kompensation verwenden, müssen wir diese Funktion aktivieren.

|

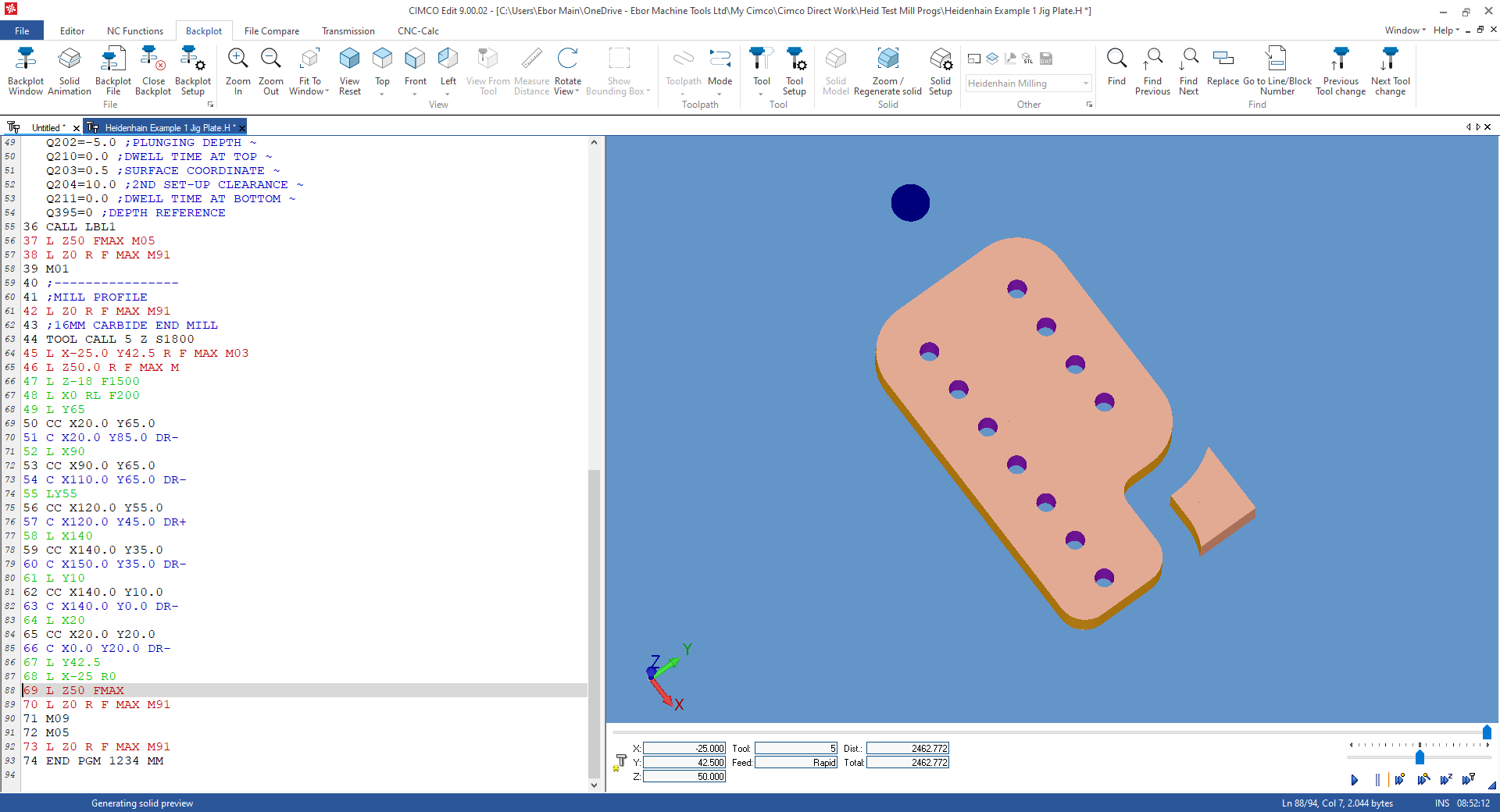

Das Ergebnis sollte so aussehen, siehe unten. Das Teil kann durch Halten der linken Taste auf der Maus und Ziehen - dynamisch verdreht – vergrößert – verkleinert werden.

Um die Ecken von dem Rohteil besser darstellen zu können, müsste man in den Solid-Einstellungen die Rohmasse verändern. Wie man das macht, wurde schon weiter oben erklärt.

|